Doorn is 'n tipe vormkomponent wat gebruik word om kontoeroppervlaktes in die persrigting binne 'n knuppel of gesinterde liggaam te vorm. Dit word hoofsaaklik gebruik om metaalpype te buig, wat verkry word deur die mandrels van die buigmasjien. Hierdie mandrels is saamgestel uit veelvuldige komponente, insluitend boonste sjablone, onderste sjablone, skeermesse, ens., en die buiging van metaalpype word bereik deur druk- en transmissiestelsels.

Gewone deurne kan in bokstipe- of puttipe-weerstandoonde aan hittebehandeling onderwerp word, maar die proses is kompleks en die hittebehandelingsiklus is 2-3 dae lank, wat langtermynverhitting en isolasie vereis. Tydens blus moet olie-blusbehandeling uitgevoer word, wat 'n groot hoeveelheid stof en rook produseer, en die werksomgewing op die perseel is uiters hard; Na hittebehandeling is die werkstuk geneig tot vervorming en buiging, en moet dit reguit gemaak word op 'n groot tonnemaat hidrouliese pers, wat hoë vervaardigingskoste tot gevolg het. Die ultra lang limiet bewegende behoue mandrel wat in die deurlopende rolpypmeul gebruik word, is 'n onontbeerlike hulpmiddel vir die rol van groot-deursnee naatlose staalpype vir olie-ontginning en vervoer.

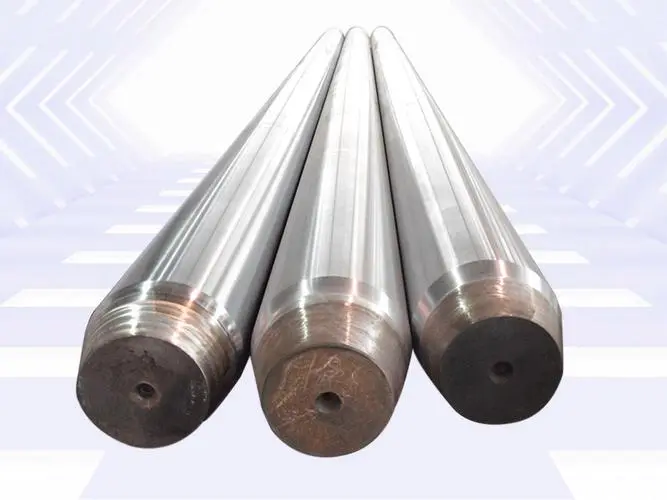

Behou-doorn is 'n algemene tipe deur op CNC-masjiengereedskap, wat hoofsaaklik gebruik word om bewerking akkuraatheid en stabiliteit in rigiede bewerkingsprosesse te verbeter.

Die teruggehoude deurn het die volgende eienskappe

1. Beperking op die sterkte van die teruggehoude doorn: Die sogenaamde "limietbeweging" verwys na die geringe beweging van die voorkant van die teruggehoude doorn binne 'n sekere reeks, en dan word die sterkte van die teruggehoude deurn beperk deur die beperking komponent. Hierdie ontwerp kan oormatige beweging van die teruggehoude deurn vermy, en sodoende bewerking akkuraatheid en stabiliteit verbeter.

2. Geskik vir rigiede bewerking: teruggehoude deurne word gewoonlik gebruik vir rigiede bewerking, soos boor, ruim, boor, ens. Op hierdie punt sal die teruggehoude deur die werkstuk styf vasgryp om stabiliteit en akkuraatheid tydens die bewerkingsproses te verseker.

Postyd: Jul-03-2024